Leghe più forti dell’acciaio, realizzabili come la plastica: Le leghe metalliche vetrose

I metalli, così come li conosciamo, iniziano il loro sviluppo nel XVIII secolo, con la rivoluzione industriale, anche se al tempo quelli effettivamente utilizzati erano soltanto circa undici tipi tra cui: oro, rame, ferro, mercurio ecc.

Con lo sviluppo della metallurgia e delle tecniche di lavorazione si è arrivati oggi all’impiego di circa 75 elementi. Le leghe metalliche sono delle soluzioni solide di due o più elementi di cui uno, in percentuale più alta, è un metallo. Tali leghe presentano elevata resistenza meccanica, elevata lavorabilità, conduzione termica e elettrica. Una lega viene di solito realizzata per accomunare le caratteristiche migliori di determinati materiali, al fine di creare un materiale pienamente compatibile con lo scopo per il quale viene realizzato.

I metalli presentano una disposizione atomica ordinata (cioè se si provasse a collegare ogni atomo con una linea immaginaria risulterà un solido con una forma geometrica ben precisa), che viene mantenuta anche nelle leghe che esse compongono. Per la formazione di leghe metalliche ci sono molteplici metodi, che sfruttano il punto in cui gli elementi saranno più solubili l’uno con l’altro (nella maggior parte dei casi ad altissime temperature) in modo tale da far legare i vari elementi e di conseguenza le loro disposizioni atomiche che tenderanno ad intrecciarsi. Così una lega metallica tradizionale realizzata a caldo presenta il reticolo cristallino: i vari elementi portati a temperatura di fusione, saranno completamente solubili facilitando la creazione di legame atomico fra i vari elementi. Una volta legati si farà in modo di raffreddare il composto in un tempo abbastanza lento da far formare il reticolo cristallino. Tale disposizione però spesso presenta imperfezioni e discontinuità che si manifesteranno in crepe, microcricche, perdite di conducibilità elettrica, ma soprattutto un abbassamento della resistenza meccanica.

Nel 1988, è stato ideato un metodo per la realizzazione di una lega metallica che abbia elevata resistenza meccanica, alta lavorabilità alle alte temperature (basti pensare che un composto di questo tipo ad alte temperature può essere “soffiato” come se fosse vetro), elevata resistenza a usura e a corrosione ecc.

Tale lega metallica è chiamata “Vetro metallico” o meglio ancora “Lega metallica a struttura amorfa”; vediamo in cosa consiste.

I vetri metallici si dividono in due gruppi:

- Gruppo ferroso (leghe con base ferro, cobalto e nichel)

- Gruppo non ferroso (leghe con base magnesio, lantanio, zirconio, titanio, palladio, rame ecc.)

Il legame, per la sua formazione, deve seguire principalmente tre criteri:

- deve essere costituito da almeno tre elementi;

- le dimensioni atomiche dei composti devono distaccarsi almeno del 12%;

- si devono manifestare calori negativi di miscelazione tra i principali elementi.

I composti metallici amorfi che possono essere realizzati con diametri più grandi, restano però le leghe a base di zirconio, platino, palladio, magnesio, lantanio, ferro, cobalto, nichel e rame, anche se si parla di grandezze di massimo 10 mm di diametro (numero che sperimentalmente viene dimostrato che diminuisce via via con le leghe di zirconio platino magnesio e lantanidi, ferro rame nichel e cobalto).

Utilizzando i tre criteri prima richiamati, è possibile stabilire percentuali di materiali che devono comporre la lega vetrosa per poter essere formata con le dimensioni degli acciai tradizionali.

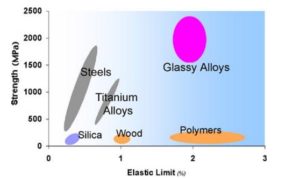

Le caratteristiche meccaniche, che tali composti offrono sono molto più alte di quelle degli acciai tradizionali.

La resistenza a trazione delle leghe vetrose è circa tre volte più alto delle leghe cristalline, così come limite di allungamento, angolo di torsione e snervamento. Nelle prove di tenacia le leghe metalliche amorfe superano il valore di 100 kJ/m2. Un’altra caratteristica da considerare è la resistenza a fatica, testata grazie alla produzione di riduttori di coppia del diametro di circa 2.4 mm massimo, confrontati con riduttori delle stesse dimensioni realizzati in acciaio SK4 (il più resistente acciaio per utensili alla fatica). Il risultato dimostra l’elevata resistenza a usura di tali leghe metalliche innovative. Il tempo di funzionamento del motore con i riduttori in leghe vetrose ha registrato 2500 ore di funzionamento continuato mentre il motore con componenti di acciaio tradizionale SK4 solo 8. Da notare che la resistenza a fatica della lega a base nichel è quello più alto, anche se il valore minore raggiungibile è comunque più alto di qualsiasi acciaio.

Le leghe vetrose che contengono niobio, titano, molibdeno, cromo e tantalio sono in grado anche di formare una patina superficiale altamente stabile, che riesce a resistere agli agenti più aggressivi fornendo una resistenza elevatissima anche alla corrosione della superficie. Tutto questo solo grazie all’elevata velocità di raffreddamento che non consente la formazione del reticolo cristallino, cosi da poter presentare una superficie con una bassissima rugosità.

Queste leghe sono definite vetrose poiché alla temperatura di fusione presentano la cosiddetta transizione vetrosa.

La transizione vetrosa non è altro che il fenomeno che regola la trasformazione dello stato elementare delle fasi che compongono una lega. Dunque, al di sotto della temperatura di transizione vetrosa si passa dallo stato liquido allo stato altamente viscoso (stato in cui è possibile lavorare tali leghe che ormai saranno altamente malleabili) e con il continuo raffreddamento si arriverà allo stato solido. Conoscendo tale processo di lavorazione sarà possibile realizzare barre di diametro da 3 a 5 mm con una lunghezza di circa un metro, lamiere con dimensioni di 0.3*125*200 mm e sfere di diametro da 3 a 10 mm.

Le lavorazioni a cui i vetri metallici possono essere sottoposti sono principalmente quelli di qualsiasi materiale metallico, l’importante è il raggiungimento e il mantenimento della temperatura di transizione vetrosa che favorirà al composto una malleabilità tale da permettergli perfino un processo di soffiaggio come il vetro.

I campi di applicazione di tali materiali non sono però ancora certi e definiti anche se, una volta che saremo in grado di produrne in qualsiasi forme e dimensioni, sarà possibile il loro impiego in qualsiasi campo, poiché presentano caratteristiche meccaniche e tecnologiche uniche. A dimostrazione di ciò, negli ultimi mesi l’impresa Corning (nota per la realizzazione di vetri e display per smartphone) è al lavoro per la realizzazione di un display costituito da tale materiale per la sua elevata resistenza agli urti e la sua flessibilità, insomma per la creazione di uno schermo indistruttibile.

Francesco Cannuli – VB Meccanica, Meccatronica ed Energia